|

|

|

|

|

具有导电和界面修复功能的硫碘正极材料实现固态锂硫电池新突破 |

|

|

固态锂硫电池兼具低成本、高比能和高安全性,是国际上下一代高比能动力电池的重点研究方向。然而,硫正极材料的电子绝缘特性以及电化学过程中的巨大体积膨胀使得质荷难以在变化的固态界面实现稳定传输,阻碍了固态锂硫电池的进一步发展与应用。

针对该难题,美国加州大学圣地亚哥分校刘平教授课题组提出了硫晶体结构调控策略,设计了碘分子嵌入硫空位的晶体结构,合成了具有高电子电导率以及固态界面原位修复功能的新型S9.3I正极材料,突破了固态锂硫电池瓶颈难题,实现了高倍率以及长循环稳定的固态锂硫电池器件。

相关研究成果以“Healable and conductive sulfur iodide for solid-state Li-S batteries”为题,发表在2024年3月6日的Nature期刊上,论文通讯作者是刘平教授与Shyue Ping Ong教授,周建斌博士是论文第一作者,Chandrappa博士是论文共同第一作者。

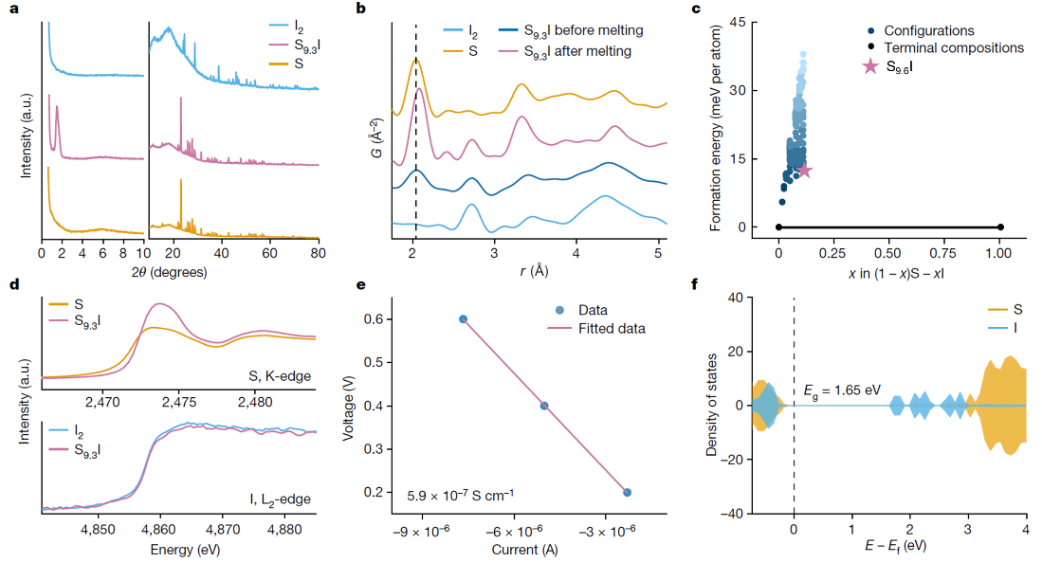

课题组通过简单的研磨和80 ℃融化、冷却步骤即可得到S9.3I晶体材料。DSC以及原位加热XRD证明了S9.3I具有65 ℃的低熔点。小角XRD以及X射线PDF结构分析证明了碘分子嵌入硫空位的晶体结构(图1a-b)。作者更进一步通过理论计算研究结果表明,该结构也是热力学稳定的(图1c),而且,嵌入的碘分子有效降低了硫晶体中S8分子间的相互作用,从而降低硫材料熔点。X射线吸收谱(XAS)分析证明碘和硫并没有成键(图1d)。此外,电化学测试分析表明S9.3I拥有半导体级别的电子电导率(5.9×10-7 S cm-1,图1e),相较于硫的电导率提升了约11个数量级。态密度分析证明嵌入的碘分子在硫的宽禁带电子能带结构中引入了半导体带隙结构,从而提升了电子电导率。

图1:S9.3I材料结构分析。图片来源:Nature

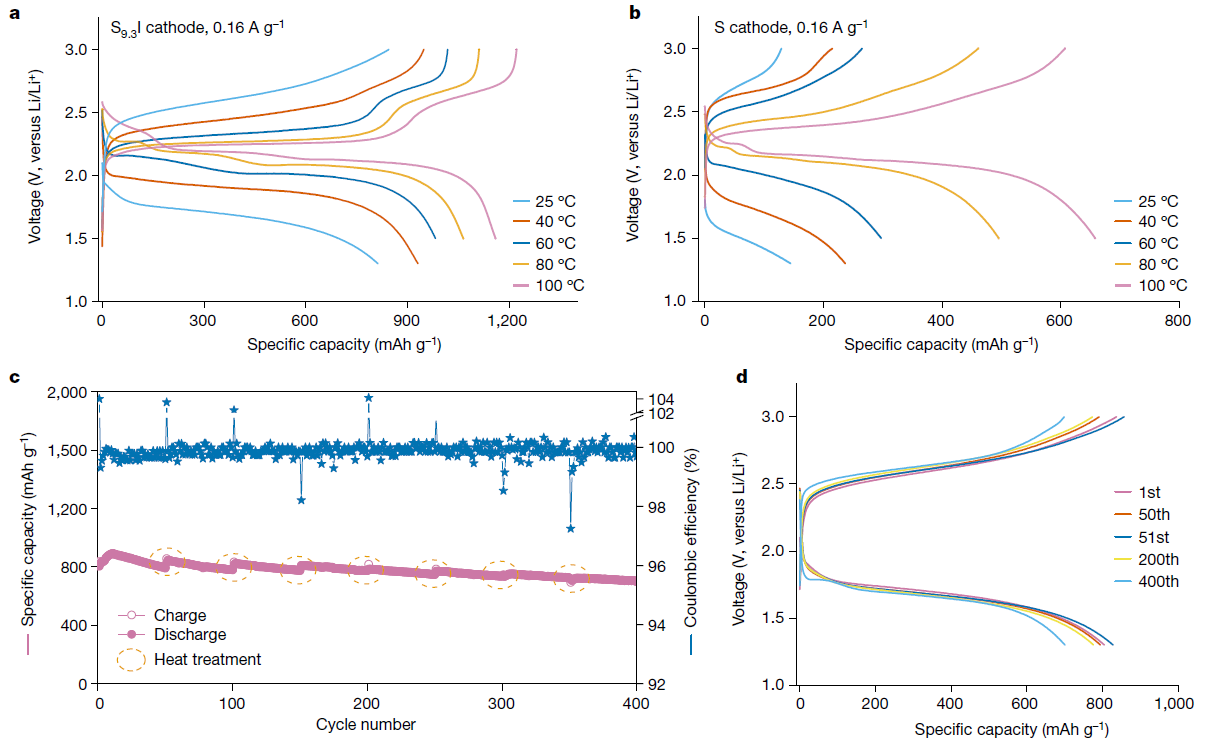

固态锂硫电池电化学性能测试分析表明,在电化学循环过程中,S9.3I正极相较于元素S正极展现了更高的比容量、更低的过电位以及更好的氧化还原反应动力。电化学工作曲线也展现了不同的氧化还原反应机制(图2a-b)。在长循环测试方面,通过一定的加热、冷却策略修复正极固态界面,S9.3I正极仍然可以在室温400周循环之后,取得87%的容量保留率。

图2:S9.3I与元素S正极材料在固态电池中的电化学性能。图片来源:Nature

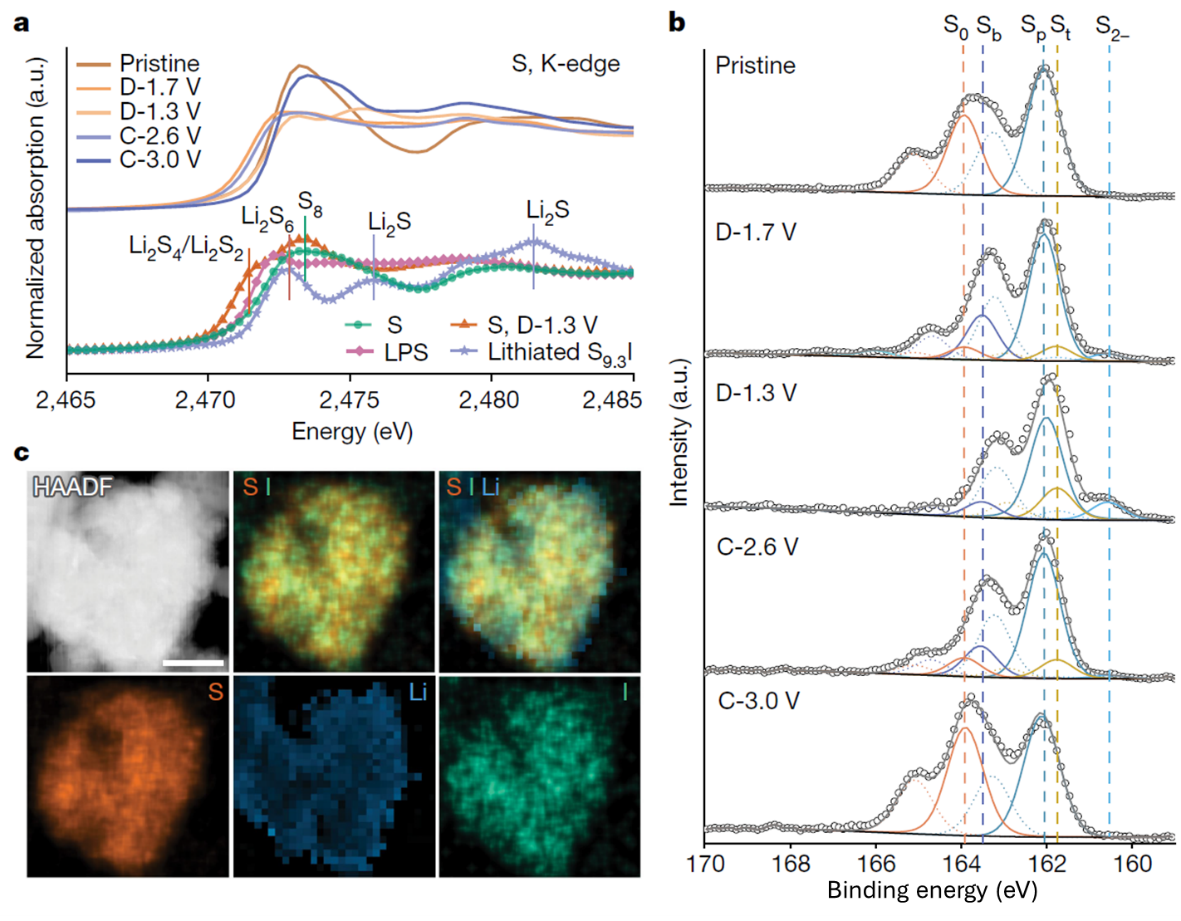

图3:S9.3I正极在固态电池中的工作机制。图片来源:Nature

作者利用非原位XAS(图3a)以及X射线光电子能谱(XPS,图3b)系统研究了S9.3I正极材料在电化学充放电过程中的工作机制。研究发现,在放电过程中,S9.3I中的硫元素首先从零价硫转变为多硫化锂,随着放电深入,最终转化为硫化锂以及长链多硫化锂,该机制在充电过程中高度可逆。然而,元素S正极在电化学过程中并没有多硫化锂的参与,这与传统认知的从元素硫直接转化为硫化锂的固态锂硫电池工作机制是相吻合的。因此,碘的引入,也改变了传统固态锂硫电池的反应机制,电化学过程中的多硫化锂对提升固态锂硫电池性能至关重要。锂化后的S9.3I材料冷冻电镜结果(图3c)证明硫、碘、锂元素在锂化之后并没有发生相分离。

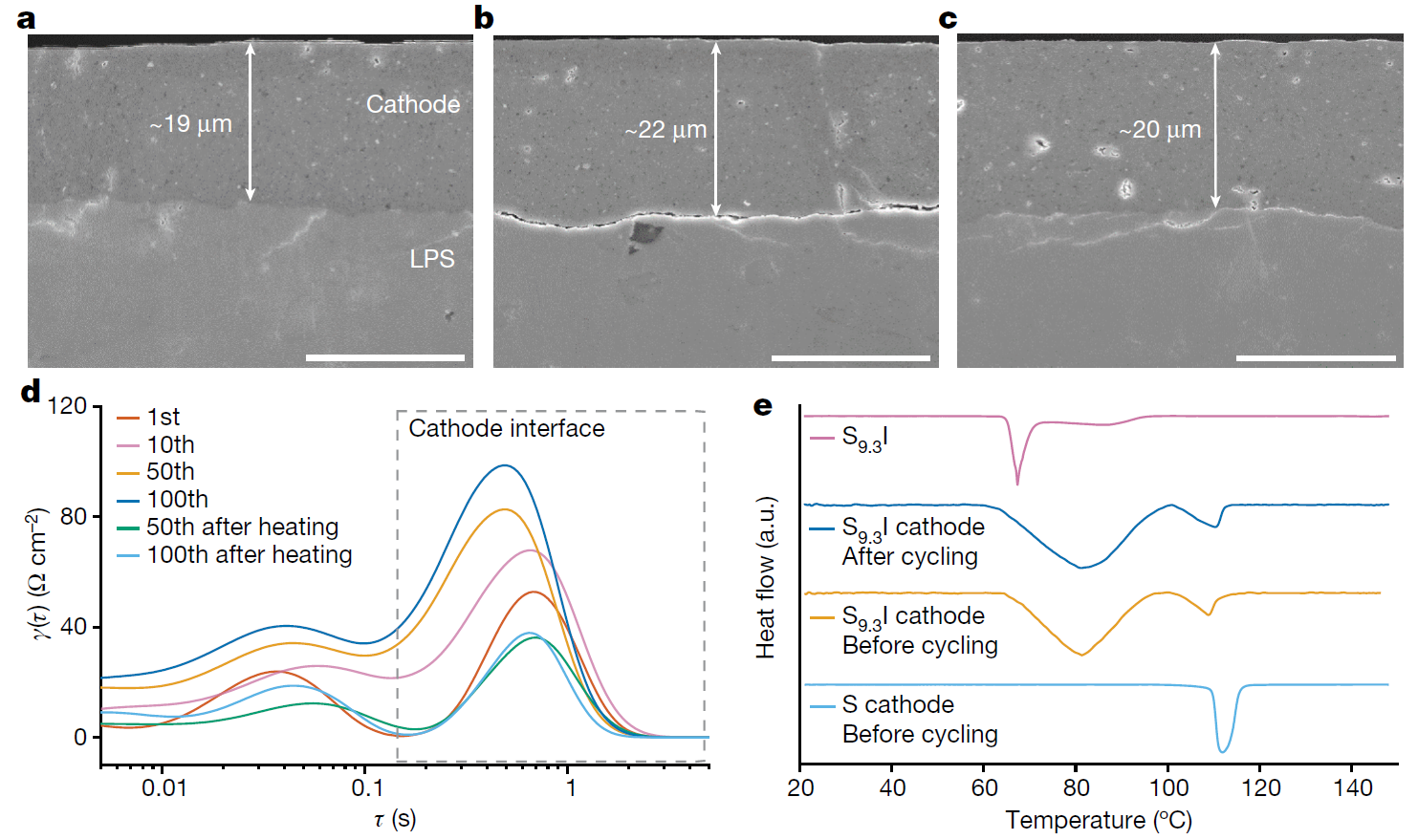

图4:S9.3I正极固态界面修复机制。图片来源:Nature

作者进一步研究了S9.3I正极固态界面在电化学循环过程中的变化。原始状态下正极与固态电解质界面接触良好(图4a),在室温循环50圈之后(图4b),界面产生了间隙,这阻碍了界面质荷传输,增加界面阻抗。但是经过加热之后(图4c),界面重新得到了修复,电化学阻抗分析也证明了该界面修复过程(图4d)。DSC热分析(图4e)进一步证明了S9.3I正极可通过加热液化实现界面原位修复。

总之,研究组发展了一种新型晶格空位分子嵌入机制的硫晶体结构调控策略(图2a),设计并合成了导电、固态界面可修复的S9.3I正极材料,有效解决了固态锂硫电池关键科学难题。此外,引入的碘元素也促进了电化学过程中多硫化锂的生成,有效提升了固态锂硫电池电化学性能。该新型S9.3I正极材料的发现,为发展高比能固态锂硫电池提供了新思路。(来源:科学网)

相关论文信息:https://doi.org/10.1038/s41586-024-07101-z