2024年9月25日,清华大学邓兵课题组和莱斯大学James Tour课题组在Nature Chemical Engineering期刊上发表题为“Flash separation of metals by electrothermal chlorination”的新研究。

该研究报道了一种电热氯化(Electrothermal Chlorination)新方法,可以实现复杂电子废弃物体系中战略关键金属的选择性分离,为关键电子金属的分离回收提供了新思路。该研究基于闪速焦耳热技术(Flash Joule Heating),结合氯化冶金方法,重复利用电热过程高温、快速、高能效的特点,克服了传统间接加热氯化过程的缺陷,提高了氯化金属回收的选择性、适用范围,并显著降低了过程的能耗。该方法有望成为一种通用的金属分离回收方法,为实现战略性关键金属可持续获取提供全新的手段。

论文通讯作者为邓兵研究员、James Tour教授,论文第一作者为邓兵和莱斯大学博士后许世臣。

当前,电子产品、超级合金和可再生能源系统对金属的需求日益增加,关键金属因其在新兴技术中的重要性而变得更加难以获取,且可能导致供应链风险。在电子行业中,关键金属包括铟、镓和钽等,这些金属被广泛应用于显示器、半导体、照明和电容器中。铟主要从铜和锌生产的副产品中回收,用于生产氧化铟锡(ITO)薄膜,是显示器和触摸屏中透明电极的关键组成部分。镓常用于半导体材料,如砷化镓(GaAs)、氮化镓(GaN)和铝镓铟磷(AlGaInP)。钽则广泛用于手机和电脑的电容器中,约占其总消费量的34%。随着个人电子设备需求的增加,关键金属的消费量急剧上升,供应链的稳定性受到威胁。

从废旧电子产品中回收这些关键金属属于城市采矿(Urban mining)范畴,不仅能够避免关键材料供应链的中断,还能减轻传统采矿和电子废物处理带来的环境影响。理论上,金属可以无限次回收,但由于产品设计的复杂性和现有回收技术的限制,当前的金属回收和分离效率较低。传统的湿法冶金过程,如酸碱浸出和液-液分离技术,尽管具有良好的选择性,但水和化学品消耗巨大,通常会产生二次废水。而经典的火法冶金过程则缺乏选择性,合金元素的积累可能导致金属降级。氯化工艺是一种常用于冶金分离的过程,工业上已经用于从矿石中分离钛。该过程通过氯化剂与金属或金属化合物反应生成金属氯化物,商业化的氯化工艺通常在900至1300°C的流化床中进行。然而,这一温度范围限制了其在更广泛场合中的应用。因此,氯化工艺主要用于获取钛和镁。在实验室规模上,氯化工艺通常使用间接加热的方式,例如利用氯化铵作为氯化剂回收牙科金属废料中的铟或太阳能电池废料中的镓。然而,间接加热的加热/冷却速度较慢,处理时间长,降低了能效和生产率,导致其经济效益较低。

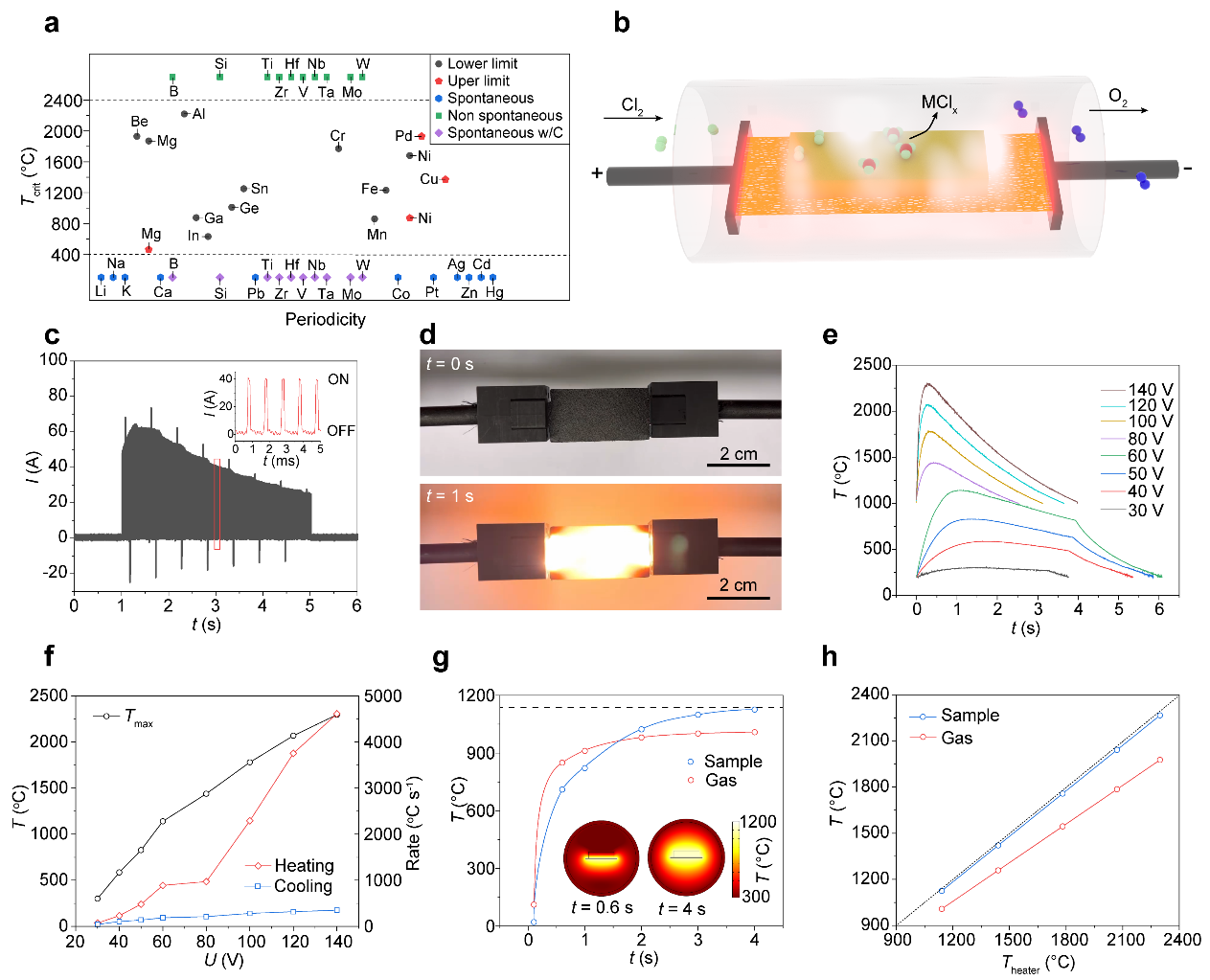

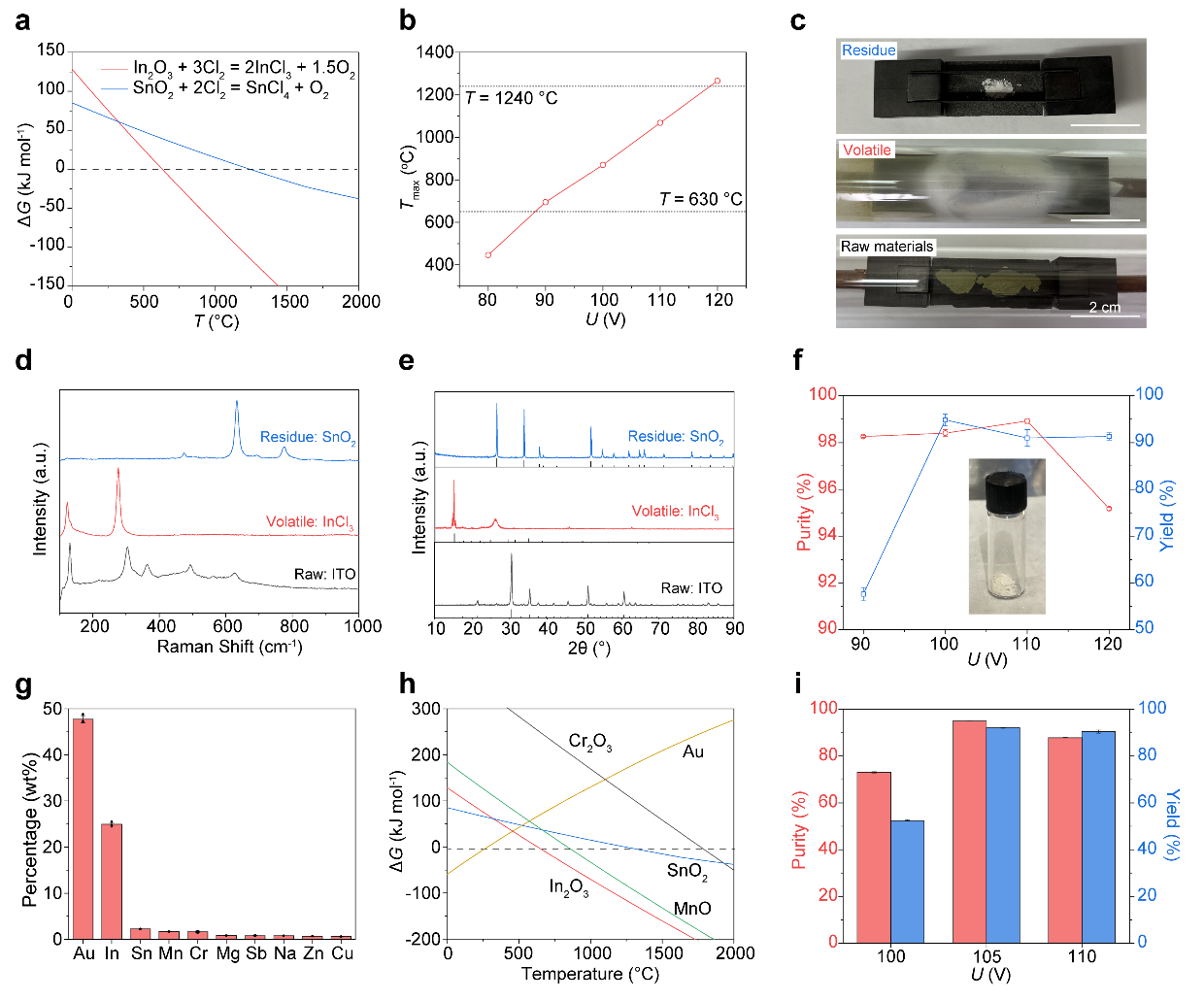

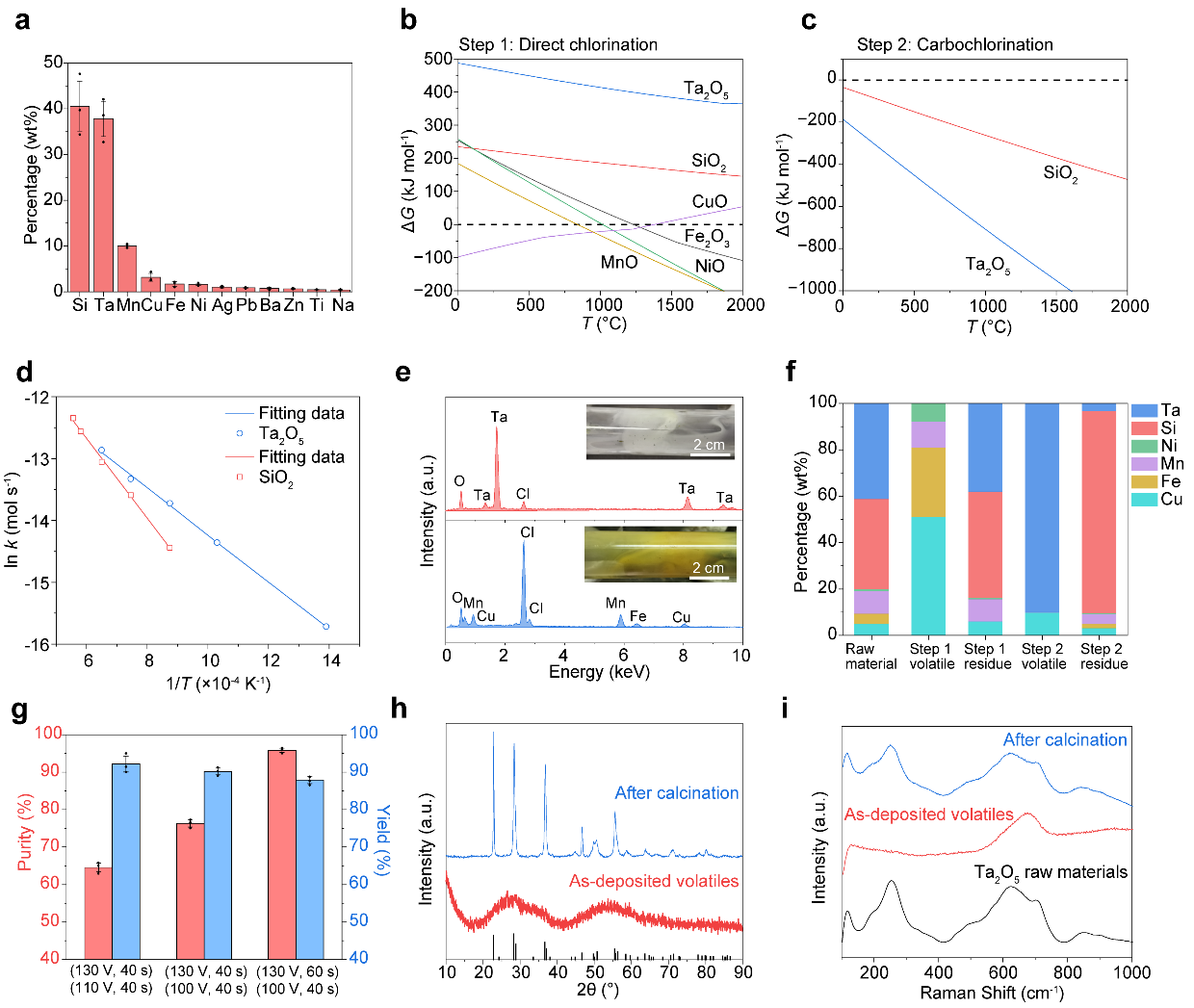

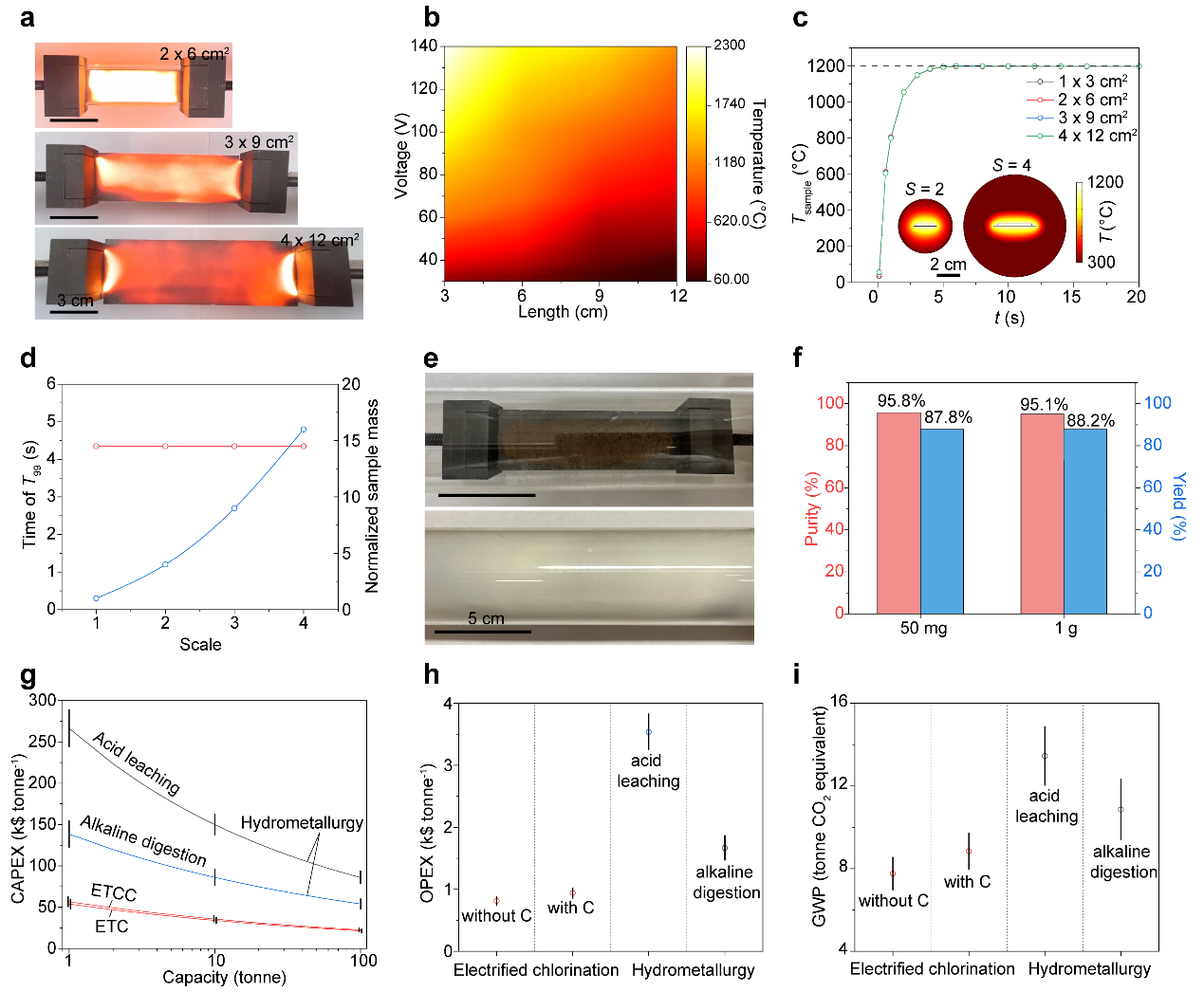

为了解决这些限制,研究团队将直接电加热或闪速加热技术引入氯化工艺。这种新的方法称为电热氯化(electrothermal chlorination),当使用碳作为还原剂添加时,称为电热碳氯化(electrothermal carbochlorination)。闪速焦耳热技术具有超快速的加热/冷却、快速处理和广泛可调的温度范围。这些特点使其能够克服传统氯化工艺的限制,显著扩大其在金属回收和分离中的应用范围,提高生产率并降低能耗。研究团队首先基于热力学计算,分析了该方法在金属分离回收过程中的通用性。随后,作为应用示范,团队成功实现从真实电子废物中高产率、高纯度地回收铟、镓和钽等金属。进一步地,作者展示了该方法的可放大性,并跟传统的金属分离回收方法进行了对比。结果发现,该研究提出的方法可以显著降低金属分离回收过程的成本和碳排放,有望成为一种绿色低碳、具有良好经济性的金属回收新方法。

图1:ETC/ETCC工艺的热力学分析与装置。

图2:从透明电极废料中选择性回收金属铟。

图3:从废弃钽电容中选择性回收金属钽。

图4:方法的放大测试和技术经济分析。

(来源:科学网)

相关论文信息:https://doi.org/10.1038/s44286-024-00125-2